Programmazione offline (OLP): strumento d’efficienza nell’industria Italiana

La programmazione offline (OLP) è una tecnologia chiave per migliorare l’efficienza nell’industria manifatturiera in Italia. Consente ai robot di continuare a operare mentre nuovi programmi vengono sviluppati e testati in un ambiente virtuale.

In questo modo, si riducono i tempi di fermo, si migliora la qualità della produzione e si abbassano i rischi di errore.

Inoltre, l’OLP rende la programmazione più accessibile, standardizzando le competenze degli esperti e semplificandone l’uso per operatori meno specializzati. Sempre più aziende italiane stanno adottando questa tecnologia per ottimizzare i processi produttivi e ridurre i costi operativi.

Vantaggi della programmazione offline

- Riduzione dei tempi di fermo: i robot continuano a lavorare mentre vengono programmati offline.

- Minori costi di programmazione: si evitano interruzioni costose e si riducono i tempi di messa in servizio.

- Migliore qualità del prodotto: programmi più precisi riducono difetti e rilavorazioni.

- Accessibilità delle competenze: la conoscenza degli esperti viene standardizzata e resa disponibile anche per operatori meno esperti.

L’OLP è particolarmente vantaggiosa per le PMI italiane, che necessitano di ridurre al minimo i tempi di inattività e migliorare la flessibilità produttiva. È inoltre essenziale nei settori che gestiscono piccoli lotti di produzione o frequenti cambi di processo.

Applicazioni della programmazione offline

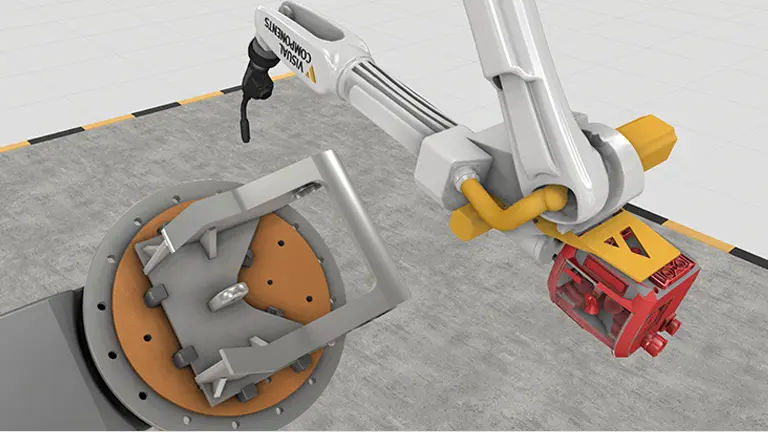

Come architetti digitali, con la Programmazione Offline possiamo progettare e ottimizzare processi industriali complessi. Questo, prima che prendano forma nella realtà.

Nell’industria della saldatura, assicura precisione e ripetibilità, abbattendo difetti e costi di rilavorazione. Nel taglio al plasma, guida i percorsi di taglio con la massima accuratezza, minimizzando gli scarti. Nei processi di sbavatura e finitura superficiale, lavora con costanza per automatizzare e perfezionare le superfici trattate, riducendo i tempi di lavorazione. Nell’assemblaggio, diventa un laboratorio virtuale per testare e perfezionare ogni componente. Ciò garantisce efficienza e riduzione degli errori prima della messa in opera.

Efficienza e KPI ottenuti con la programmazione offline

Adottare l’OLP in Italia significa migliorare la competitività delle aziende, ridurre i tempi di setup e aumentare la qualità della produzione. I benefici principali includono:

- Riduzione dei tempi di setup: abbattimento del 50-70% nei tempi di configurazione.

- Aumento della produttività: incremento della produttività del 30-50% in vari settori industriali.

- Migliore qualità: riduzione significativa dei difetti di produzione.

- ROI rapido: recupero dell’investimento in pochi mesi.

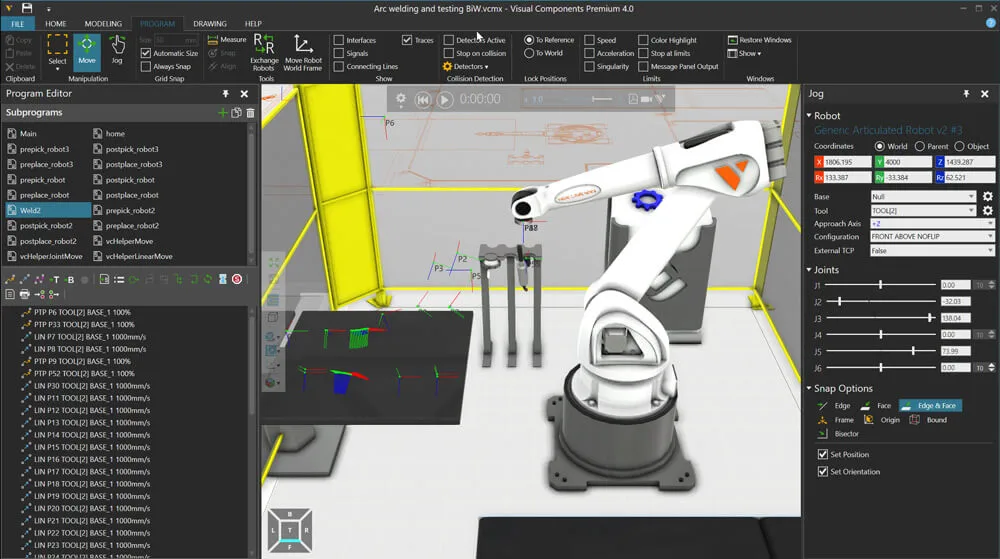

Visual Components OLP, la proposta Flexcon per la programmazione offline, si distingue per la sua interfaccia intuitiva, il supporto multi-brand, le capacità avanzate di simulazione 3D e l’integrazione con i dati CAD. Questo software consolidato, supportato da decenni di esperienza, offre soluzioni complete per la programmazione offline.

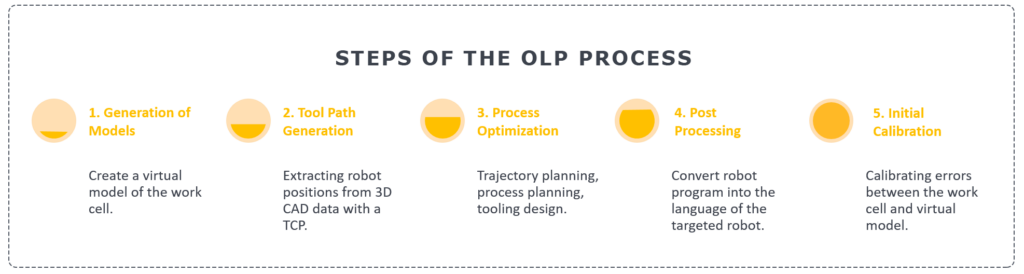

Ottimizzare la produzione: i passaggi essenziali per un’efficace configurazione dell’OLP

La configurazione di un sistema di programmazione offline (OLP) si basa su cinque passaggi fondamentali:

- Creazione del modello virtuale: sviluppare un gemello digitale della cella di lavoro per simulare l’ambiente produttivo.

- Generazione del percorso utensile: estrarre le posizioni del robot dai dati CAD 3D; il software OLP può automatizzare questo processo riconoscendo elementi come angoli e bordi.

- Ottimizzazione del processo: affinare la pianificazione delle traiettorie e la progettazione degli utensili tramite simulazione, garantendo un flusso di lavoro efficiente e privo di collisioni.

- Post-processing: convertire il programma verificato nel linguaggio specifico del robot target utilizzando post-processor personalizzati.

- Calibrazione iniziale: allineare il modello virtuale con la cella di lavoro fisica per garantire un’esecuzione accurata senza interventi imprevisti da parte dell’operatore.

Inoltre, la calibrazione può essere eseguita offline o direttamente nell’ambiente produttivo, a seconda delle esigenze dell’applicazione.

La programmazione offline (OLP) offre numerosi vantaggi alle aziende manifatturiere. Innanzitutto, riduce significativamente i tempi di fermo, consentendo ai robot di continuare a lavorare mentre nuovi programmi vengono sviluppati e testati in un ambiente virtuale. Questo non solo aumenta l’efficienza, ma migliora anche la qualità della produzione, permettendo di affinare i programmi prima della loro applicazione nel mondo reale. Inoltre, l’OLP rende la programmazione più accessibile, anche per i non esperti, standardizzando e valorizzando le competenze dei programmatori più esperti.

Contatta Flexcon: ottimizza la produzione con