Simulazione ed emulazione per la progettazione di sistemi

Simulazione ed emulazione supportano la progettazione di sistemi automatizzati di alta qualità, garantendo costi contenuti e tempi di consegna rapidi.

Le aziende richiedono soluzioni automatizzate di alta qualità a costi contenuti e con tempi rapidi. Di conseguenza, i processi di test e validazione diventano critici per gli OEM e gli integratori di sistemi. Generalmente, il collaudo dei sistemi automatizzati avviene durante la messa in servizio on-site, una volta che a macchinari installati nell’impianto.

Eventuali problematiche in fase di realizzazione possono causare ritardi e costi aggiuntivi, rendendo essenziale una validazione fluida dell’impianto per garantire efficienza e contenimento dei costi.

Virtual Commissioning

Il concetto di Virtual Commissioning (VC) si basa sulla verifica e validazione dei sistemi attraverso un modello virtuale anziché su un sistema automatizzato reale.

Sono disponibili sul mercato diversi strumenti e tecnologie per il VC.

Essi utilizzano varie tecniche, come la simulazione e l’emulazione, includendo funzionalità specifiche per i diversi sistemi automatizzati. I modelli di sistemi automatizzati industriali creati con tecniche di simulazione cercano di riprodurre un comportamento simile al sistema reale.

Emulazione e Simulazione

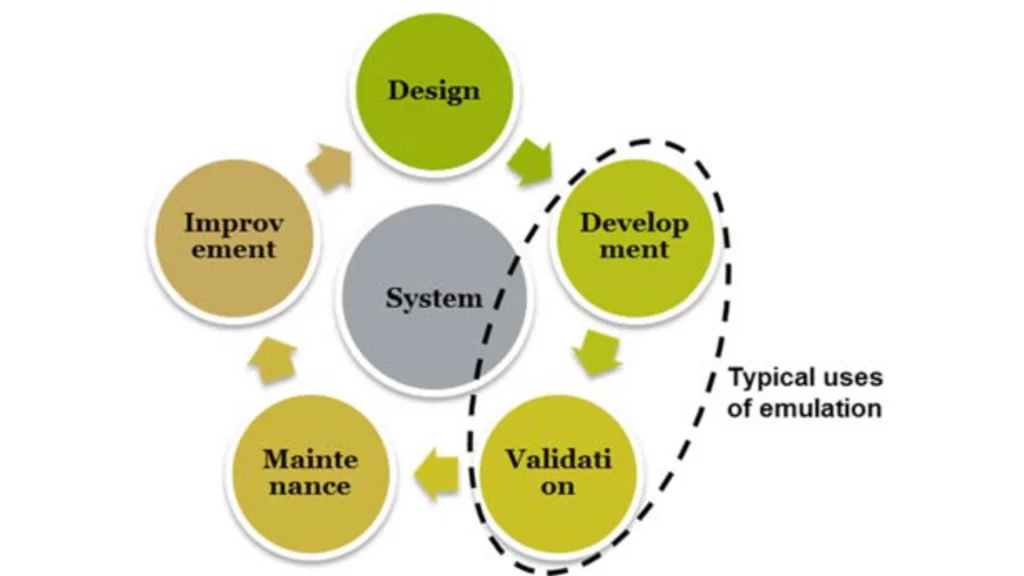

I modelli di sistemi automatizzati industriali creati con tecniche di simulazione cercano di replicare il comportamento del sistema reale. Questo si ottiene solitamente mediante approssimazioni semplificate o ipotesi, per comprendere come reagisce il sistema e analizzarne i risultati. D’altra parte, le tecniche di emulazione cercano di imitare il comportamento di un sistema per svolgere lo stesso lavoro e produrre gli stessi risultati. La differenza principale è che il modello di emulazione necessita del software di controllo esistente, come un Programmable Logic Controller (PLC) o un programma robotico, mentre il modello di simulazione no. Questa differenza rende l’emulazione una piattaforma più adatta per il VC, il suo uso tipico attuale, ma può essere ancora più vantaggiosa se utilizzata durante l’intero ciclo di vita del sistema.

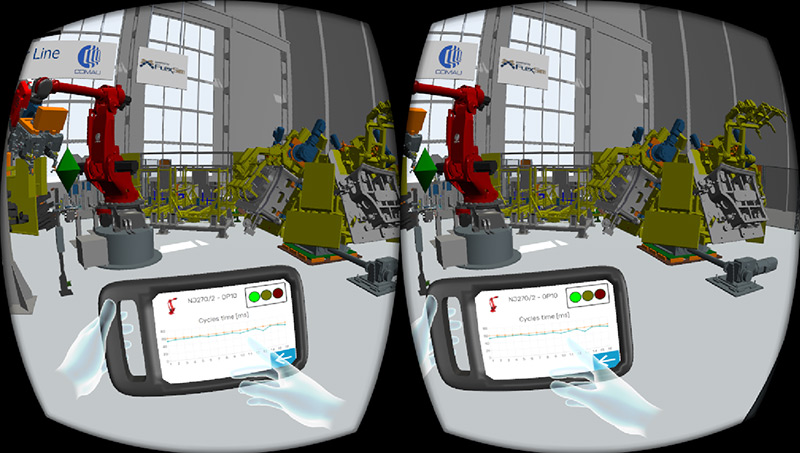

Negli ultimi tempi, il concetto di Digital Twin (DT) ha guadagnato popolarità. Dal punto di vista della simulazione, si tratta di una nuova ondata nella modellazione e simulazione. In passato, l’uso degli strumenti di simulazione era limitato alle fasi di progettazione, mentre oggi vengono utilizzati in varie fasi, come test, validazione o ottimizzazione. Nell’industria automatizzata, un Digital Twin può essere definito come un modello di simulazione multifisico e multiscala che rispecchia il gemello fisico corrispondente, estendendo la simulazione a tutte le fasi del ciclo di vita del sistema.

Simulazione nei test di controllo

La simulazione riduce tempi e costi associati allo sviluppo e al collaudo dei sistemi di controllo, rimuovendo gran parte delle attività dal percorso critico del progetto.

Senza Virtual Commissioning, i sistemi di controllo possono essere testati correttamente solo quando l’attrezzatura reale è installata e operativa. Utilizzando un modello che sostituisce il sistema reale, i controlli possono essere sviluppati e testati parallelamente ad altre parti del progetto, eseguendoli in un ambiente d’ufficio anziché in una fabbrica o magazzino.

Il risultato è un sistema di controllo più testato, consegnato nei tempi previsti e a costi inferiori.

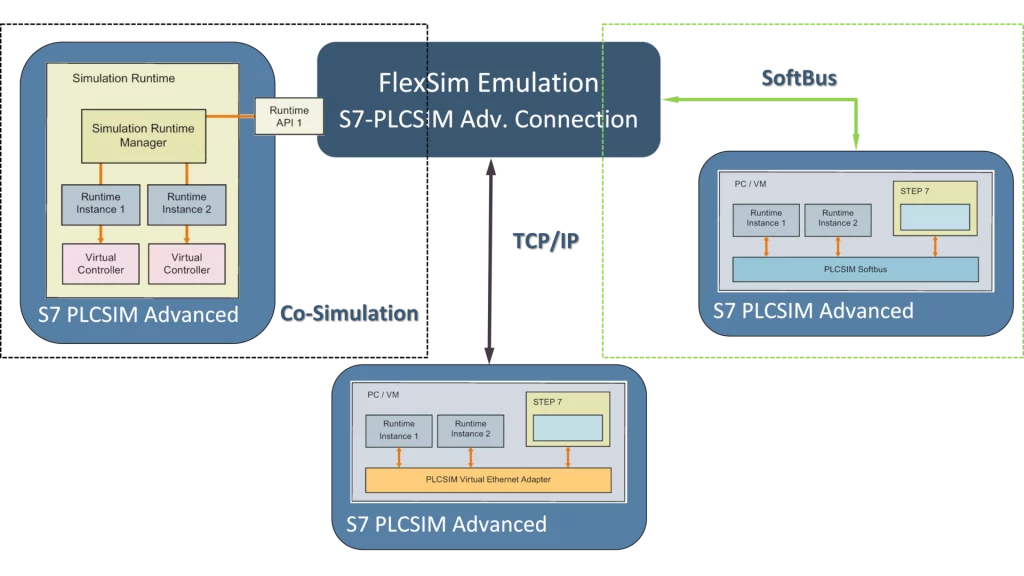

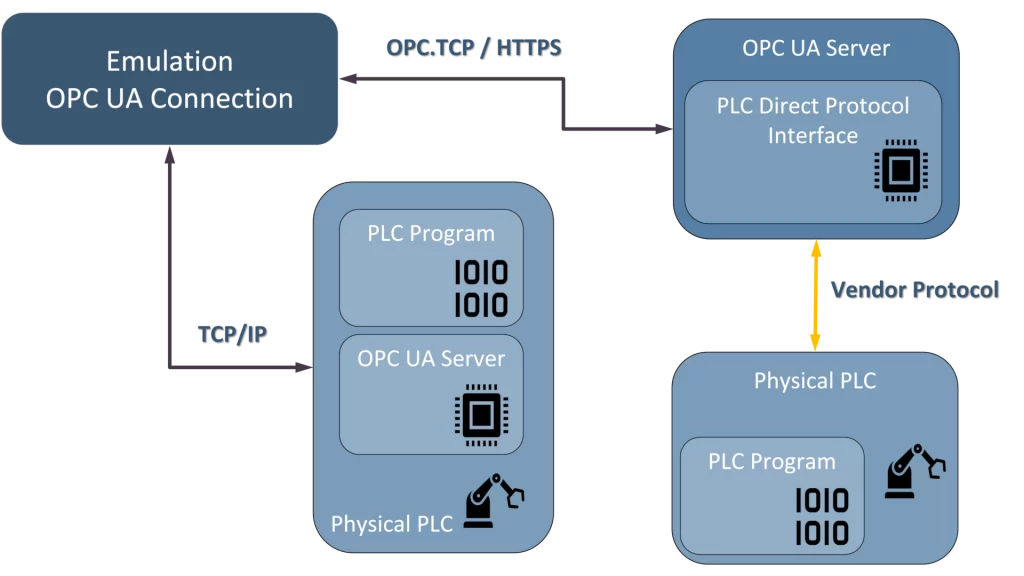

I nostri modelli di Virtual Commissioning sono connessi a sistemi di controllo esterni, solitamente su controllori logici programmabili (PLC). I modelli possono essere collegati a qualsiasi sistema di controllo o acquisizione dati utilizzando diversi metodi, tra cui HTTPS, TCP/IP, UDP e sockets.

Struttura di modellazione e linguaggi di controllo

La nostra tecnologia è unica tra i sistemi di modellazione industriale, poiché offre una gamma di metodi di controllo per soddisfare le diverse esigenze dei suoi utenti.

I metodi di controllo si suddividono in due categorie: quelli integrati all’interno dei prodotti, che operano alla velocità del clock del modello, e quelli esterni ai prodotti, che funzionano in tempo reale. Comunicano con i modelli utilizzando OPC, sockets, Modbus o altre comunicazioni specifiche per prodotto:

- Flexscript, C++/Visual Studio, Phyton, C#/Visual Studio (interno).

- Process Flow, Process Modeler (interno)

- Programmable Logic Controllers (esterno)

- PLC virtuale co-simulato (esterno).

Uso esteso di simulazione ed emulazione

L’impiego dell’emulazione in altre fasi, oltre a sviluppo e validazione, può aiutare a formare operatori e utenti esperti, aumentando la stabilità e l’affidabilità del sistema, o supportare l’implementazione di aggiornamenti senza interrompere la produzione. Può anche essere utilizzata nella fase di progettazione per supportare le decisioni progettuali e facilitare il processo di vendita e le discussioni iniziali con i clienti.

Inoltre, può essere impiegata per ottimizzare i sistemi industriali, migliorando le prestazioni operative. Lo sforzo necessario per costruire un modello di emulazione varia a seconda della complessità del sistema, ma questo costo viene ampiamente ripagato impiegando l’emulazione in diverse fasi del ciclo di vita del sistema. In questo modo, l’emulazione risulterebbe vantaggiosa anche per sistemi meno complessi o critici.

Emulazione di alto livello

L’Emulazione di Alto Livello (HLE: High Level Emulation) viene implementata quando i modelli dispongono già di controlli di basso livello dettagliati internamente, consentendo un’emulazione di alto livello di sistemi complessi.

L’HLE è comunemente usata per testare i controlli di flusso di materiali e i corrispondenti sistemi di controllo magazzino (WCS/WMS).

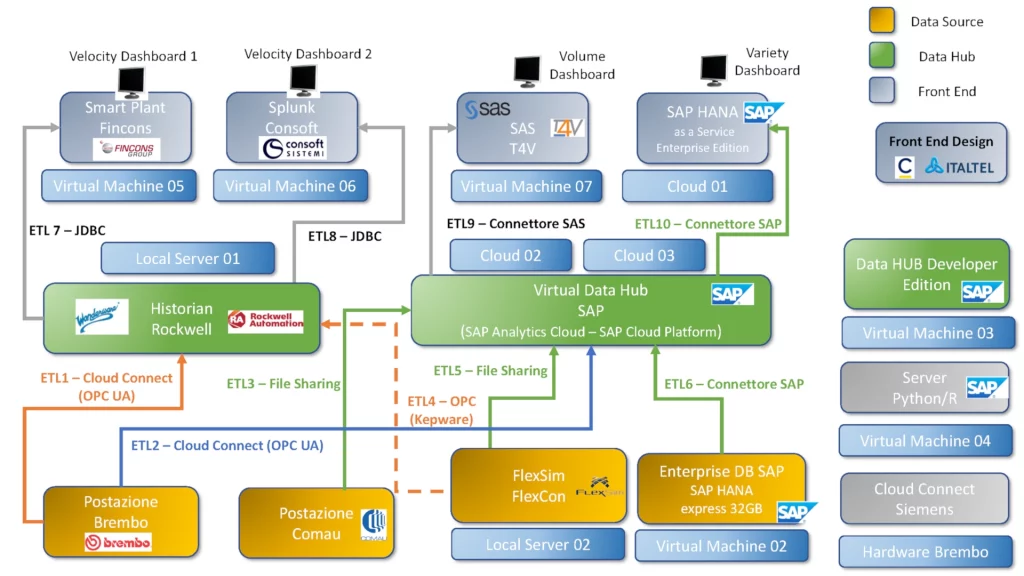

L’Emulazione di Alto Livello è utilizzata per il collaudo di software di automazione dei magazzini e dei sistemi complessivi, senza coinvolgere controlli di basso livello, come i singoli componenti di un sistema complesso. L’HLE consiste in modelli collegati a PLC (simulati o cablati), hub di dati di processo, sistemi di raccolta dati di processo, e può essere integrata con altri strumenti di simulazione (co-simulazione).

Emulazione di basso livello

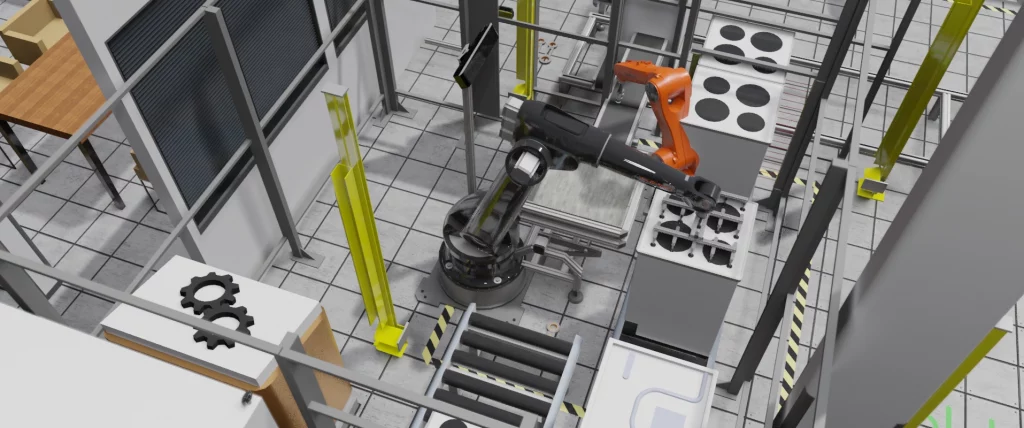

L’Emulazione di Basso Livello (LLE: Low Level Emulation) viene implementata per testare i controlli di basso livello, come la logica PLC, su parti più piccole di un sistema complessivo.

Ciò richiede la capacità di modellare in dettaglio tutti gli aspetti 3D, comprese cinematiche complesse e vincoli fisici.

In questo modo, i singoli macchinari o parte di essi possono essere rappresentati accuratamente con una dinamica 3D che può essere collegata a un programma PLC.

Il principale limite della LLE è l’uso ridotto con modelli di sistemi complessivi, poiché le grafiche 3D dettagliate possono influire sulle prestazioni di simulazione/emulazione. La LLE include modelli collegati a PLC (simulati o cablati), controlli virtuali, azionamenti e framework di automazione.